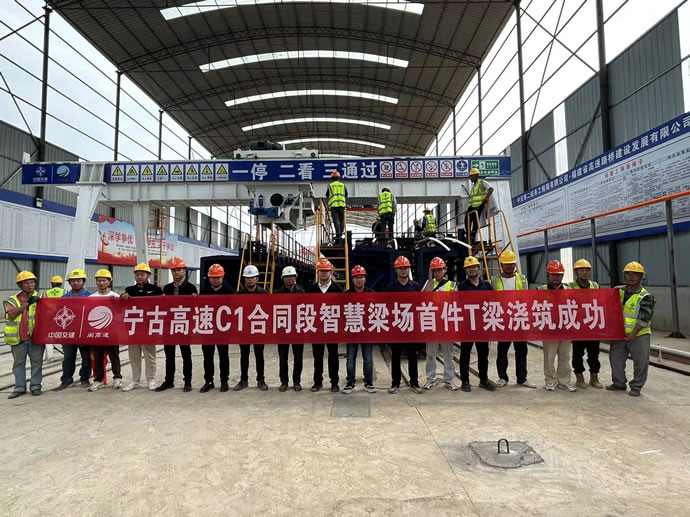

10月19日,寧古高速C1合同段A2智慧梁場首片T梁澆筑成功,標志著寧古高速項目首個智慧梁場正式建成投入使用。

作為寧古高速項目全線首個智慧梁場,C1合同段A2智慧梁場具備2條生產線、4個預制工位,采用生產車間流水線作業模式進行管理。梁場劃分了鋼筋半成品堆放區、鋼筋胎架綁扎區、液壓模板預制區、智能蒸汽養護區、智能張拉壓漿區等5個施工區域。

智慧梁場實現鋼筋加工、綁扎和混凝土澆筑等工序的工藝升級。鋼筋在鋼筋集中配送中心完成剪切、彎曲后,運輸至梁場綁扎成形,整體吊裝到液壓模板預制區。在液壓模板預制區,項目部使用6個半片模板實現一鍵開合安裝拆除,與傳統敲、打、撬的工藝相比,能更好控制梁體損傷和模板變形,保障預制梁體棱角線形分明,整體美觀。鋼筋在模板內固定好后,工人們可操縱加裝了懸挑提升裝置的布料機向模板內澆筑混凝土,同時模板上的感應式附著振動器和自動混凝土橋面振搗機開始振搗,使混凝土與鋼筋骨架緊緊結合,就像肌肉長在骨頭上,不留一點縫隙。待T梁脫模后,移動臺座繼續向前移動至智能蒸汽養護區,在養護窯內對T梁恒溫恒濕蒸汽養護,只需24小時即可達到指標要求,部分工序生產效率是傳統梁場的7倍,可做到1條生產線1天生產1榀T梁。達標的T梁將繼續沿著軌道前往智能張拉壓漿區進行檢測,工作人員在控制中心管理平臺上通過視頻監控、無線傳輸及物聯網等技術實現對梁體預應力張拉壓漿,并對數據自動采集、無線傳輸、自動分析,使張拉壓漿全程實現可視化、信息化。

與傳統梁場相比,寧古高速C1智慧梁場每片梁的誕生,從鋼筋加工到混凝土拌和、澆筑,均實現全流程數字化管控,有效壓縮了各道工序之間的銜接時長,大幅度縮短制梁工期,可減少60%的人工投入,生產效率提高3倍,達到了增產增效目的,為本項目橋梁快速施工奠定堅實基礎。(屠杰、李程)