4月28日,科技日報記者從廣東省交通集團獲悉,國家重點工程深中通道伶仃洋大橋合龍,標志著項目橋梁工程實現全線合龍,距離項目建成通車更進一步。

深中通道連接珠江口東岸的深圳和西岸的中山市,是粵港澳大灣區重要樞紐工程,全長約24公里,是集“橋、島、隧、水下互通”于一體的跨海集群工程,行車時速100公里,采用雙向八車道高速公路技術標準。

深中通道跨海段長22.39公里,其中伶仃洋大橋是深中通道關鍵控制性工程之一,全長2826米,為主跨1666米的三跨全漂浮體系鋼箱梁懸索橋,創三項世界之最:世界最大跨徑全離岸海中懸索橋;大橋橋面高達91米,是世界最高橋面海中大橋;大橋錨碇重達170萬噸,是世界最大海中錨碇。

伶仃洋大橋于2018年9月開工,建設過程中有多項創新。

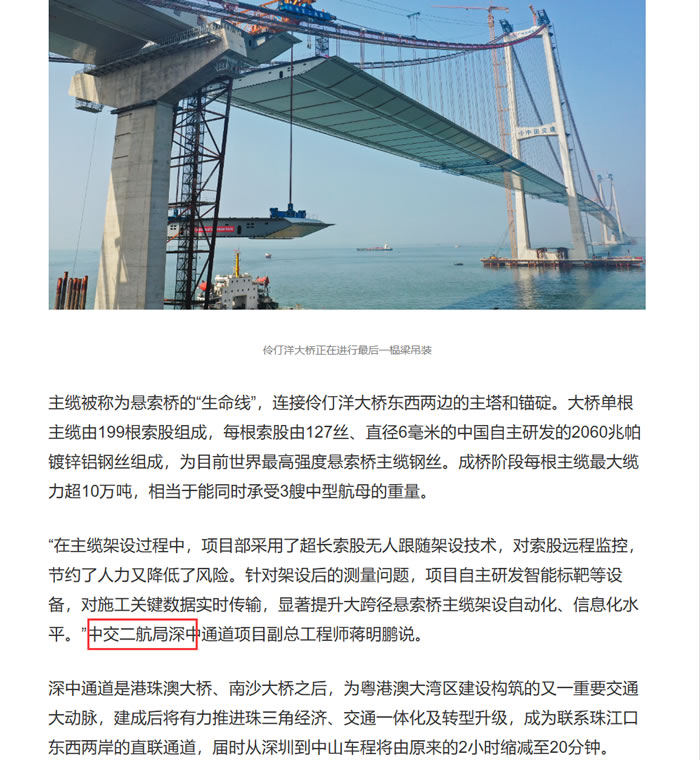

伶仃洋大橋上部結構主梁由213片鋼箱梁組合而成。鋼箱梁全寬49.7米,單節最大起吊重量約400噸,全橋鋼箱梁總重約5.66萬噸,相當于北京鳥巢用鋼量的1.2倍。

“鋼箱梁節段具有超寬超大特點,結構形式復雜,組裝精度高,”中交二航局深中通道項目副經理張平介紹,“每一次吊梁都是海陸空的聯合作戰,最難的地方就是梁體的平衡性問題。項目團隊研發建造850噸級智能化纜載吊機,解決了大噸位、大跨度懸索橋箱梁節段吊裝同步穩定性差、起重能力和起升速度無法保證的難題。”

懸索橋架梁,受力需依托大橋主纜作為支撐。要將數百噸的鋼箱梁架在兩邊的纜索上,精準、平穩及保證受力安全均是重中之重。

在鋼箱梁吊裝過程中,項目采用了中交二航局自主研發的分布式計算機網絡控制系統,將850噸纜載吊機實現智能化。“根據設備各處傳感器和攝像頭采集到的信號,控制集群千斤頂,讓吊裝每一步都在掌控之中。同時該吊機內置的傾角儀能智能感應并計算吊裝梁段上下游高差,一旦高差超過30公分將自動報警并發送輔助修正數據,反饋到技術管理人員手機端,方便對吊裝過程時刻監控、調整。”張平說,這些智能手段保證了鋼箱梁的精準吊裝。

伶仃洋大橋處在珠江口臺風頻發區,抗風是個極大的世界性難題。深中通道團隊聯合多家單位攻關,研發了新型組合氣動控制技術。優化了整體式鋼箱梁構型,在鋼箱梁上部加設了中央穩定板,同時采用全箱斷面的設計,使大橋基本上避免出現渦振現象。此外,深中通道設計團隊通過采取幾項措施,使整體鋼箱梁的顫振臨界風速達到88米/秒(史上最高17級臺風風速為56.1-61.2米/秒),能夠經受任何強風的攻擊。

主纜被稱為懸索橋的“生命線”,連接伶仃洋大橋東西兩邊的主塔和錨碇。大橋單根主纜由199根索股組成,每根索股由127絲、直徑6毫米的中國自主研發的2060兆帕鍍鋅鋁鋼絲組成,為目前世界最高強度懸索橋主纜鋼絲。成橋階段每根主纜最大纜力超10萬噸,相當于能同時承受3艘中型航母的重量。

“在主纜架設過程中,項目部采用了超長索股無人跟隨架設技術,對索股遠程監控,節約了人力又降低了風險。針對架設后的測量問題,項目自主研發智能標靶等設備,對施工關鍵數據實時傳輸,顯著提升大跨徑懸索橋主纜架設自動化、信息化水平。”中交二航局深中通道項目副總工程師蔣明鵬說。

深中通道是港珠澳大橋、南沙大橋之后,為粵港澳大灣區建設構筑的又一重要交通大動脈,建成后將有力推進珠三角經濟、交通一體化及轉型升級,成為聯系珠江口東西兩岸的直聯通道,屆時從深圳到中山車程將由原來的2小時縮減至20分鐘。(來源:科技日報)